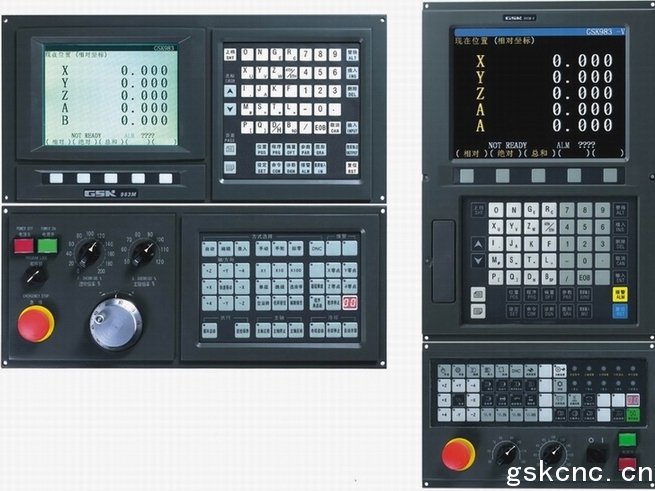

GSK983M-S(Стандартное исполнение) GSK983M-V(Расширенное исполнение)

* Поставляется с надписями на пульте на английском языке

КРАТКАЯ ИНФОРМАЦИЯ

Высокоточная обработка

Высокоточное позиционирование и управление осуществляется по обратными связям от датчиков положения.

Механические люфты в кинематике, такие, как люфт винт- гайка, можно исправить внесением компенсации.

Предельные нормы подачи можно автоматически настроить при контурной обработке.

Высокоскоростная обработка

При разрешении системы 1мкм, наибольшая величина подачи может достигать 24 м/мин, что удовлетворяет требованиям управления машинами объемного фрезерования, гравировальных и высокоточных станков. Непрерывная высокая скорость обработки данных вычислительным блоком достигается четко построенными вычислениями и высокоскоростным центральным процессором. Скорость обработки - до 1000 кадров/сек особенно важна для высокоскоростных фрезерных машин, систем управления металлообрабатывающими станками.

Высокоскоростные функции подкачки (DNC)

Специально разработанный высокоскоростной буферный интерфейс осуществляет высокоскоростную обработку с подкачкой (DNC) путем соединения с ПК или с USB диска при скорости передачи свыше 38400

Функции контроля

Максимум 5 подающих осей плюс 1 канал управления шпинделем, контроль износа режущего инструмента, масштабирование, вращения координатной системы, сложные циклы, фоновый режим, графический дисплей и специальные пользовательские макро программы, которые позволяют выполнить любую обработку.

Мощная встроенная программа PLC

Встроенный контроллер и большой объем памяти PLC значительно облегчают и расширяют возможности разработки программ электроавтоматики.

PLC-A 2000 шагов , PLC-B 12000 шагов

Быстрая система ЧПУ

Применение высокоскоростного процессора, микросхем программируемой логики, с высокой степенью интеграции, позволило создать компактную конструкцию с соединениями минимальной длины - решения позволяющие поднять скорость работы в целом. LCD монитор, объединенный с передней панелью, поддерживает идеологию компактной конструкции.

Модуль ввода/вывода

Интерфейс модуля поддерживает вводные/выводные устройства, которые могут обеспечить 192/128 точек ввода/вывода. Модули можно крепить на стандартной динрейке, и непосредственно управлять нагрузкой, такой как контактор, соответственно упрощая конструкцию и занимая значительно меньше места.

Панель управления станка

Имеет 64 кнопки с индикацией. Их функции определяются программированием логики PLC, а также они могут соответственно быть связанными с управлением подачи, управления шпинделем, управлением штурвалом и осями координат.

Панель управления подключена к системе ЧПУ через высокоскоростной коммуникационный порты.

Описание функций

|

Функция числового управления

|

|

Контролируемые оси

|

Управляемые: до 5 подающих осей, 1 шпиндель, и дополнительно 4 оси с возможностью управления

|

|

Метод интерполяции: линейная(G01), круговая (G02, G03), синусоидальная (G07)

|

|

Макс.ход: ±99999.999мм; ±9999.9999 дюйм

|

|

Дискретность перемещений

|

Наименьшая дискретность ввода 0.001 мм 0.0001 дюйм

|

|

Наименьшее приращение (дискретность)

Оси X,Y,Z: 0.001мм 0.0001дюйм

|

|

Максимальная скорость перемещения

|

24,000 мм/мин или 9,600 дюймов/мин

|

|

Максимальная рабочая подача

|

G94: 15,000 мм/мин или 600.00 дюйм/мин

|

|

G95: 500.00 мм/об или 50.000 дюйм/об

|

|

Автоматическое ускорение/замедление: выполняется линейное ускорение/замедление для сокращения времени позиционирования

|

|

Автоматическое ускорение/замедление подачи: автоматическое ускорение/замедление подачи, параметр установки времени от 8 мс до 4000 мс.

|

|

Буферные регистры: повышают эффективность работы, позволяя читать команды следующих кадров, устраняя прерывания выполнения управляющих команд.

|

|

Функции M, S, T, B

|

Функция инструмента T: T2 + число/T4+ число - 99 позиций инструментов - смена позиции инструмента - коррекция длины инструмента

|

|

коррекция на радиус инструмента - ввод значения смещения инструмента - замер длины инструмента - контроль износа инструмента

|

|

Функция шпинделя S: S2 + число/ S4 + число A(12 бит BCD вывод /аналоговый вывод) • S4 числа B(12 бит BCD вывод /аналоговый вывод) ( 4-диапазона)

|

|

Обозначение машинных команд M состоит из 2 цифр. Конец программы - M02 , M30 . Остановка программы - M00 . Технологическая остановка - M01 Вызов подпрограммы - M98 . Конец подпрограммы - M99. Другие функции M могут быть заданы пользователем.

|

|

Вторая дополнительная функция B – определяется набором из трех цифр после признака B. Сигнал BCD передается в PLC. Функция используется для позиционирования.

|

|

Коррекция на инструмент

|

Коррекция длины инструмента определяется кодами G43, G44, G49.

|

|

Коррекция на радиус инструмента G40, G41, G42, значение коррекции для каждого инструмента записывается в память.

|

|

Максимальное значение коррекции: ± 999.999 мм.

|

|

Надежность и безопасность

|

аварийная остановка перемещения; наезд на концевой выключатель; сигнал готовности системы ЧПУ; сигнал готовности приводов подач; функциональный сигнал завершения MST ; сигнал завершения программы; сигнал начала работы; сигнал включения подачи ; незакрытое защитное ограждение

|

|

Сигнал ЧПУ: ошибка программы и ошибка операции; ошибка перемещения; ошибка серво системы; ошибка связи; ошибка передачи данных MDI; ошибка PMC; ошибка ROM и RAM; Более 1000 сообщений для надежной работы и устранения неполадок в системе.

|

|

Функция самодиагностики для проверки: неполадок в системе, неполадки в управлении, неполадки в серво системе, неполадки в считывании RS232 , ошибки компьютера при передаче параметров и т.д.

|

|

Операции

|

Блокировка при отработке программы: отдельная блокировка: ручное ВКЛ/ВЫКЛ, дополнительная функция блока M.S.T., блокировка машины. Включение подачи; начало цикла; зажим и разжим инструмента; аварийная остановка; внешний сигнал сброса; внешний сигнал включить-выключить; ручное выключение подачи; возрастающая подача; штурвал; пропуск кадра; дополнительный пропуск кадра; быстрое переключение подачи; функция ручной вставки; поиск кадра; поиск номера программы; определение смещения системы координат; ввод внешних данных; останов по достижению точки; начало программы заново; переключение меню; графический дисплей; отображение движения инструмента при обработке.

|

|

Дисплей

|

983M-S:Одноцветный LCD дисплей размером 7,5" c разрешением 640x480

983M-V :10.4" 640x480

|

|

Отображаемая информация: Абсолютные координаты - относительные координаты - остаток пути - пользовательская программа- режим текущей операции - параметры системы - номер программы- номер кадра- номер применяемого инструмента - команды MDI, MST

|

|

Состояние фактической подачи - скорость шпинделя - отображение траектории обработки, осциллограф.

|

|

Время работы системы и других программ ЧПУ и сообщение о состоянии

|

|

Функция PLC

|

Метод управления: выполнение цикла ; скорость выполнения :15 мкс/шаг для основной программы

|

|

Количество входов-выходов : 192/128; 2000 шагов

|

|

Метод написания: релейно-контактная схема, может составляться на ПК с помощью специального ПО

|

|

Количество команд: 34 включая 12 основных и 22 функциональных

|

|

Функция подкачки(DNC)

|

Режим подкачки (DNC) для связи с диском USB

|

|

Таблица 2.13 список кодов G

|

|

Коды G

|

Группа

|

Функция

|

|

G00

|

01

|

Позиционирование

|

|

G01

|

Линейная интерполяция

|

|

G02

|

Круговая интерполяция (CW)

|

|

G03

|

Круговая интерполяция (CCW)

|

|

G04

|

00

|

Пауза

|

|

G05

|

Режим высокоскоростной непрерывной обработки

|

|

G07

|

Управление по синусоидальному закону

|

|

G09

|

00

|

Проверка точной остановки

|

|

G10

|

Обнуление, начало записи данных управления стойкостью инструмента

|

|

G11

|

00

|

Конец записи данных управления стойкостью инструмента

|

|

G17

|

02

|

Выбор плоскости XY

|

|

G18

|

Выбор плоскости ZX

|

|

G19

|

Выбор плоскости YZ

|

|

G20

|

06

|

Ввод в дюймах

|

|

G21

|

Ввод в миллиметрах

|

|

G22

|

04

|

Запасной предел хода ON

|

|

G23

|

Запасной предел хода OFF

|

|

G27

|

00

|

Проверка возврата рекомендуемой точки

|

|

G28

|

Возврат в нулевую точку станка

|

|

G29

|

Возврат от нулевой точки

|

|

G30

|

Возврат к точке 2 , 3 , 4

|

|

G31

|

Пропуск нарезания

|

|

G33

|

01

|

Нарезание резьбы резцом

|

|

G40

|

07

|

Отмена коррекции на радиус инструмента

|

|

G41

|

Коррекция на радиус инструмента слева от контура

|

|

G42

|

Коррекция на радиус инструмента справа от контура

|

|

G43

|

08

|

Коррекция на длину инструмента в положительном направлении

|

|

G44

|

Коррекция на длину инструмента в отрицательном направлении

|

|

G49

|

Отмена коррекции на длину инструмента

|

|

G45

|

00

|

Увеличение нагрузки на инструмент

|

|

G46

|

Уменьшение нагрузки на инструмент

|

|

G47

|

Двойное увеличение нагрузки на инструмент

|

|

G48

|

Двойное уменьшение нагрузки на инструмент

|

|

G50

|

11

|

Вычисления выключить

|

|

G51

|

Вычисления включить

|

|

G54

|

12

|

Выбор координатной системы заготовки 1

|

|

G55

|

Выбор координатной системы заготовки 2

|

|

G56

|

Выбор координатной системы заготовки 3

|

|

G57

|

Выбор координатной системы заготовки 4

|

|

G58

|

Выбор координатной системы заготовки 5

|

|

G59

|

Выбор координатной системы заготовки 6

|

|

G60

|

00

|

Однонаправленное позиционирование

|

|

G61

|

Проверка режима точной остановки

|

|

G62

|

13

|

Уменьшение скорости подачи в угловой части траектории

|

|

G64

|

Режим непрерывной обработки

|

|

G65

|

00

|

Запрос информации

|

|

G66

|

14

|

Запрос модальной информации

|

|

G67

|

Отмена запроса модальной информации

|

|

G73

|

09

|

Цикл засверливания

|

|

G74

|

Цикл растачивания

|

|

G76

|

Тонкое сверление

|

|

G80

|

Отмена определенного цикла

|

|

G81

|

Цикл сверления

|

|

G82

|

Цикл сверления

|

|

G83

|

Цикл засверливания

|

|

G84

|

Цикл растачивания

|

|

G85

|

Цикл сверления

|

|

G86

|

Цикл сверления

|

|

G87

|

Цикл сверления

|

|

G88

|

Цикл сверления

|

|

G89

|

Цикл сверления

|

|

G90

|

03

|

Задание перемещений в системе абсолютных координат

|

|

G91

|

Задание перемещений в системе приращений

|

|

G92

|

00

|

Смещение системы координат

|

|

G94

|

05

|

Подача за минуту

|

|

G95

|

Подача за оборот

|

|

G98

|

10

|

Возврат к начальной точке в определенном цикле

|

|

G99

|

Вернуться к точке R в определенном цикле

|